W ostatnim czasie Europejski Urząd ds. Bezpieczeństwa Żywności (EFSA) wydał opinię naukową w sprawie technologii HPP (wysokociśnieniowego przetwarzania żywności). Eksperci odpowiedzialni za weryfikację bezpieczeństwa oraz niezawodności technologii HPP oświadczyli, że ta metoda z powodzeniem niszczy czynniki chorobotwórcze takie jak Salmonella, bakteria E. coli oraz Listeria monocytogenes, nie stwarzając więcej problemów z bezpieczeństwem żywności niż inne powszechnie stosowane metody utrwalania żywności. EFSA przekonuje, że metoda HPP bez obaw może być stosowana w celu polepszenia bezpieczeństwa w wielu produktach, np. mleku i gotowych produktach mięsnych.

Wysokociśnieniowe przetwarzanie żywności (HPP) na świecie jest w użyciu już od przeszło 20 lat. Chociaż przez ten czas amerykańska Agencja ds. Żywności i Leków (FDA) oraz Health Canada zdążyły już zdefiniować podstawy prawne do stosowania HPP, to sprawa technologii HPP w Europie wciąż nie jest jeszcze zdefiniowana, wszystko dlatego, że w Unii Europejskiej technologia HPP nie została jeszcze szczegółowo unormowana.

W celu rozwiązania sytuacji HPP w Unii Europejskiej Komisja Europejska skierowała prośbę do Europejskiego Urzędu ds. Bezpieczeństwa Żywności (EFSA) o weryfikację bezpieczeństwa i niezawodności stosowania HPP przy wytwarzaniu produktów spożywczych. Ocenie poddano wiele czynników, m.in. niezawodność technologii HPP używanej przy produkcji mleka surowego, bezpieczeństwo pod względem chemicznym i mikrobiologicznym oraz niezawodność w dezaktywacji Listeria monocytogenes w gotowej żywności. Na podstawie tych badań Europejski Urząd ds. Bezpieczeństwa Żywności opublikował opinię naukową na temat technologii HPP.

Bezpieczeństwo pod względem chemicznym i mikrobiologicznym HPP

Według Europejskiego Urzędu ds. Bezpieczeństwa Żywności technologia HPP w porównaniu do innych metod utrwalania żywności nie budzi dodatkowych obaw konsumentów co do bezpieczeństwa mikrobiologicznego. HPP nie powoduje większej zakaźności prionów oraz nie wywołuje ekspresji genów toksyn, oporności na antybiotyki czy ekspresji genów związanych z wirulencją. Trzeba jednak zdawać sobie sprawę z tego, że HPP nie dezaktywuje zarodników. Dlatego ważne jest, aby zachować odpowiednią temperaturę podczas transferowania i składowania żywności, powinna ona wynosić mniej niż 7°C.

Problemy chemiczne, które mogą dotyczyć bezpieczeństwa żywności powiązane z materiałami przeznaczonymi do kontaktu z żywnością (FCM)

Elastyczność to najważniejsza cecha opakowań stosowanych przy HPP. W celu pakowaniu produktów wytworzonych przy technologii HPP najlepiej sprawdzą się te wykonane z tworzyw sztucznych. To sprawia, że istnieją obawy dotyczące potencjalnego przenoszenia chemikaliów do żywności. W tej kwestii badania EFSA nie wykazały tendencji do zwiększenia się migracji substancji mających kontakt z żywnością przy zastosowaniu technologii HPP, a co ciekawe okazało się, że migracja ta jest nawet mniejsza w porównaniu do żywności, przy której nie wykorzystano HPP. W związku z tym stwierdzono, że badanie migracji przeprowadzane z płynami modelowymi żywności nie musi obejmować etapu HPP.

Niezawodność HPP przy wytwarzaniu mleka surowego

Od jakiegoś czasu znacznie wzrasta zainteresowanie obróbką surowego mleka za pomocą HPP. Takie rozwiązanie miałoby przyczynić się do uzyskania świeższego produktu o dłuższym okresie przydatności do spożycia.

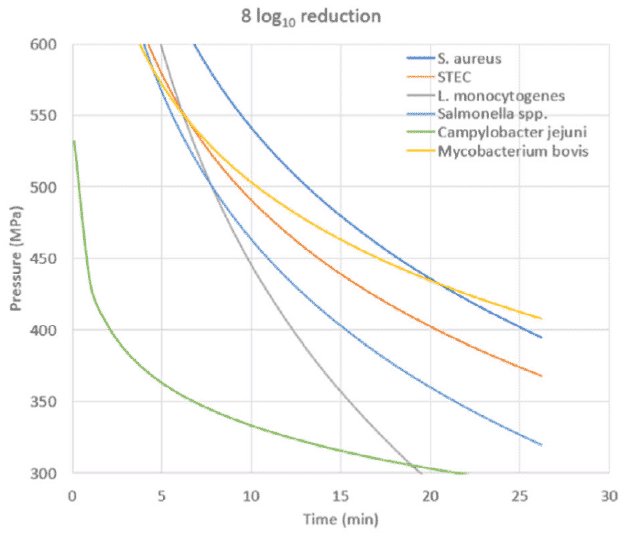

EFSA zidentyfikowała najczęstsze warunki przetwarzania HPP stosowane w przemyśle jako 400-600 MPa przez 1,5 – 6 min. Oznacza to, że większość komercyjnych zastosowań HPP mieści się w tym zakresie, nie oznacza to jednak, że nie można zastosować różnych warunków. W oparciu o opinię naukową EFSA, HPP (600 MPa; 6 min) może spełniać kryteria wydajności dla kilku patogenów ( M. bovis , E. coli , L. monocytogenes , Salmonella spp. i Campylobacter spp.), podobnie jak pasteryzacja. Jednak stosując te warunki, HPP może nie spełnić kryteriów wydajności dla S. aureus, co skutkuje niższą dezaktywacją niż uzyskana przez pasteryzację. Jednak wydłużenie czasu HPP do 8 min (Rysunek 1) pozwala również na osiągnięcie kryteriów wydajności dla S. aureus (redukcja 8 log 10 ), podobnie jak przy pasteryzacji.

Źródło: Opinia naukowa EFSA na temat HPP.

Współczynniki pomocne przy weryfikacji niezawodności technologii wysokociśnieniowego przetwarzania żywności (HPP)

Panel ekspertów z Europejskiego Urzędu ds. Bezpieczeństwa Żywności zauważył, że nie da się zaproponować żadnego z badanych wcześniej wskaźników jako odpowiedni do stosowania w technicznie i komercyjnie opłacalnych warunkach przemysłowych technologii HPP, nawet fosfatazy alkaicznej.

Fosfataza alkaliczna jest powszechnie stosowana jako wskaźnik udanej pasteryzacji mleka, biorąc pod uwagę, że jest ono niszczone w temperaturze zbliżonej do temperatury pasteryzacji (podobnie jak w przypadku odpowiednich patogenów). Enzym ten i patogeny w mleku mają różną odporność na nacisk, co oznacza, że enzym ten nie może być stosowany jako wskaźnik pomyślnego przetwarzania. Jednak fakt, że nie może być stosowany jako wskaźnik, nie ma nic wspólnego ze skutecznością HPP na patogeny.

Niezawodność technologii HPP w dezaktywacji Listeria monocytogenes w mięsie gotowym do spożycia

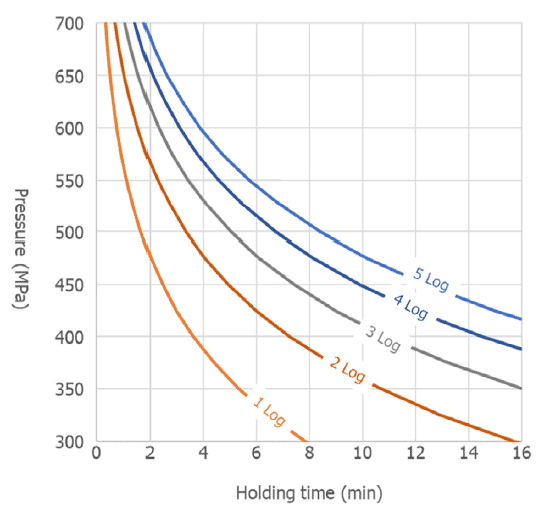

Technologia wysokociśnieniowego przetwarzania żywności znajduje zastosowanie w zwalczaniu bakterii Listeria monocytogenes w mięsie gotowanym. Według badań przeprowadzonych przez ESFA technologia HPP sprawia kontrolę nad tym patogenem w mięsie. Tym samym zostają spełnione wymagania oraz zalecenia Europejskiego Urzędu ds. Bezpieczeństwa Żywności. Z badań wynika, że wykorzystanie HPP (w zadanych warunkach: 600 MPa i 4.7 min) zmniejsza ilość Listeria monocytogenes o >5 log 10.

Kolejnym poważnym zagrożeniem w przypadku mięsa gotowego do spożycia jest bakteria E. coli oraz Salmonella spp. Aktywność tych patogenów będzie zmniejszana podobnie lub w nieco szybszym tempie niż w przypadku Listeria monocytogenes, ponieważ w mięsie gotowym do spożycia są one bardziej wrażliwe na ciśnienie. Ciśnieniowe zmniejszenie lub całkowite wstrzymanie aktywności Listeria monocytogenes wciąż wymaga badań. Ich celem jest ustalenie minimalnych wymagań dla technologii HPP oraz zaprojektowanie systemu produkcyjnego, tak aby zapewnić maksymalne bezpieczeństwo dla gotowego mięsa. Dla innych produktów spożywczych gotowych do spożycia przeprowadzano badania walidacyjne, m.in. testy prowokacyjne. Badania te miały na celu ustaleniu wymaganych warunków technologii HPP do osiągnięcia końcowej redukcji log10.

Po weryfikacji otrzymanych wyników przeprowadzonych przez Europejski Urząd ds. Bezpieczeństwa Żywności (EFSA) badań w sprawie wysokociśnieniowego przetwarzania żywności (HPP) stwierdza się, że technologia HPP z dużą niezawodnością wyniszcza bakterie chorobotwórcze. Ponadto ta metoda nie stwarza dla bezpieczeństwa żywności mocniejszego zagrożenia niż inne metody utrwalania żywności.